Boîte-cadeau en carton ondulé : types, impression, coûts et conseils d'emballage

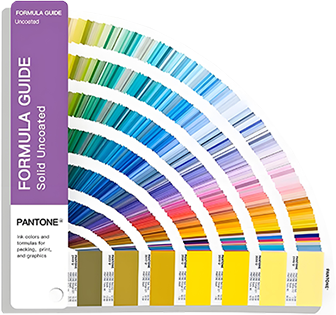

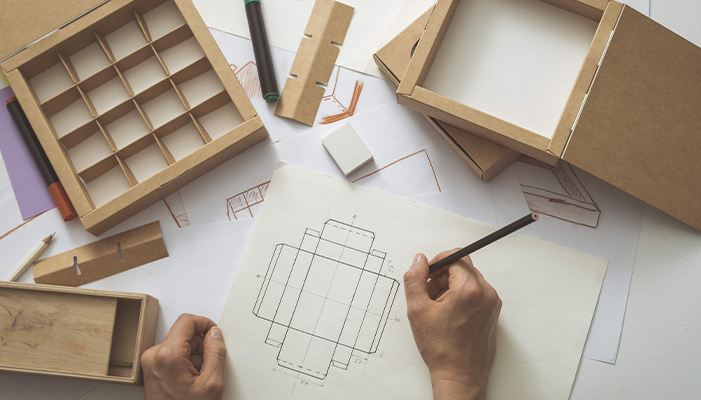

Un coffret cadeau en carton ondulé est l'une des options d'emballage les plus pratiques et les plus protectrices disponibles pour offrir, offrant une résistance structurelle, une flexibilité de personnalisation et une expérience de déballage haut de gamme. Que vous emballiez des souvenirs fragiles, des ensembles gastronomiques lourds ou des cadeaux d'entreprise en vrac, la construction en carton ondulé offre des résultats là où le carton standard ne peut tout simplement pas. Le principal avantage est clair : les boîtes en carton ondulé absorbent les chocs, résistent à la compression et peuvent être imprimées avec des graphiques de haute qualité, ce qui les rend à la fois fonctionnelles et visuellement impressionnantes. Ce qui différencie le carton ondulé des coffrets cadeaux ordinaires La plupart des gens associent les coffrets cadeaux à des boîtes rigides ou à des cartons pliants. Les boîtes en carton ondulé sont structurellement différentes : elles sont constituées d'une couche intérieure cannelée (ondulée) prise en sandwich entre deux feuilles de revêtement plates. Cette architecture confère au carton ondulé un rapport résistance/poids que le carton plat ne peut égaler. Les trois principales structures ondulées Simple paroi (3 épaisseurs) : Une couche cannelée entre deux doublures. Le plus courant pour les coffrets cadeaux au détail. Convient aux articles pesant jusqu'à environ 65 lb. Double paroi (5 plis) : Deux couches cannelées. Utilisé pour les cadeaux lourds ou fragiles tels que les services à vin, les appareils électroniques ou la céramique. Triple paroi (7 plis) : Qualité industrielle. Rarement utilisé pour les cadeaux de consommation, mais pertinent pour les grands paniers d'entreprise ou les expéditions commerciales. Pour la plupart des demandes de cadeaux, La cannelure B à simple paroi ou la cannelure E ondulée sont le point idéal — suffisamment solide pour protéger le contenu, mais suffisamment fin pour permettre une impression nette et un profil compact. Type de flûte Épaisseur Meilleur cas d'utilisation Qualité d'impression Un-Flute ~4,8 mm Objets fragiles, rembourrage Modéré Flûte en Si ~3,2 mm Coffrets cadeaux de vente au détail, présentoirs Bon Flûte électronique ~1,6 mm Emballage cadeau haut de gamme, impression détaillée Excellent Flûte en Fa ~0,8 mm Coffrets cadeaux de luxe légers Excellent Comparaison des types de cannelures ondulées couramment utilisés dans la fabrication de coffrets cadeaux Styles courants de coffrets cadeaux en carton ondulé Les coffrets cadeaux en carton ondulé se déclinent dans une variété de styles structurels, chacun adapté à différents types de produits et objectifs de présentation. Comprendre ces styles aide à choisir le bon facteur de forme avant de se lancer dans la conception ou la commande. Conteneur à fentes régulier (RSC) Le RSC est le type de boîte en carton ondulé le plus utilisé dans le monde. Les rabats se rejoignent au centre une fois pliés. Il est rentable, expédié à plat et fonctionne bien pour les coffrets cadeaux, les boîtes d'abonnement et les paniers. Les boîtes RSC coûtent généralement 20 à 40 % de moins par unité que les boîtes cadeaux rigides de tailles comparables, ce qui les rend populaires pour les programmes de cadeaux à volume élevé. Boîte avec couvercle et base (deux pièces) Un separate lid sits over a tray base. This format is common in luxury corrugated gift packaging because the lid can be lifted dramatically during unboxing. E-flute and F-flute corrugated work well here because the thin walls still allow a snug fit while supporting detailed surface printing. Coffret cadeau de style courrier Conçu pour être à la fois un conteneur d’expédition et une boîte de présentation cadeau. L'extérieur peut contenir des graphiques d'expédition de marque tandis que l'intérieur révèle un intérieur magnifiquement imprimé – un concept appelé « impression extérieur/intérieur ». Ceci est largement utilisé dans les cadeaux directs au consommateur, où la boîte passe par un transporteur sans expéditeur externe. Formes personnalisées découpées Le carton ondulé peut être découpé dans presque toutes les formes : hexagones, maisons, bouteilles ou silhouettes de marque. Cette approche est souvent utilisée pour les campagnes saisonnières et les lancements de produits. Alors que les outils de découpe ajoutent un coût initial (généralement de 300 à 800 $ pour une nouvelle matrice), le coût unitaire sur des séries de 500 pièces devient comparable à celui des formes standard. Options d'impression et de finition qui rehaussent la présentation des cadeaux L’une des avancées les plus significatives dans le domaine des emballages cadeaux en carton ondulé a été l’amélioration de la technologie d’impression. L’hypothèse selon laquelle le carton ondulé équivaut à des boîtes brunes ordinaires est dépassée. Les coffrets cadeaux en carton ondulé d'aujourd'hui offrent une qualité d'impression qui rivalise avec celle des emballages en carton pliant. Méthodes d'impression comparées Impression flexographique : Standard pour les grandes séries. Fonctionne directement sur le carton ondulé. Produit des tons directs éclatants mais présente des limites avec des dégradés fins. Idéal pour des séries de 1 000 unités. Lithographie offset (litho-stratifié) : Un high-resolution printed sheet is laminated onto the corrugated board. Achieves photographic-quality results and is popular for premium gift boxes. Minimum orders typically start at 500–1,000 units. Impression numérique : Idéal pour les petits tirages (moins de 500 unités) et l'impression de données variables (par exemple, noms ou messages personnalisés). La résolution et la précision des couleurs se sont considérablement améliorées — les presses numériques modernes pour carton ondulé atteignent jusqu'à 1 200 dpi , ce qui les rend viables pour les applications de cadeaux premium. Touches finales à considérer Stratifié doux au toucher : Undds a velvety matte surface that signals premium quality and improves grip. Revêtement UV ponctuel : Des zones de brillance sélectives mettent en valeur les logos, les motifs ou les accents sur un fond mat – un favori pour les coffrets cadeaux de vacances et de luxe. Estampage à la feuille : La feuille d'or, d'argent ou holographique ajoute un éclat métallique. Souvent utilisé sur les logos ou les bordures. Gaufrage / gaufrage : Crée un effet tridimensionnel surélevé ou en retrait dans la surface, couramment utilisé sur les couvercles pour une expérience tactile de la marque. Applications pratiques : quand choisir le carton ondulé plutôt que d’autres matériaux pour boîtes cadeaux Le carton ondulé n'est pas le bon choix pour tous les scénarios de coffrets cadeaux. Comprendre quand il excelle (et quand il ne l'est pas) permet d'éviter une ingénierie excessive ou une sous-protection des produits. Là où les coffrets cadeaux en carton ondulé excellent Objets lourds ou fragiles : Les bouteilles de vin, la verrerie, la céramique et l'électronique bénéficient de l'absorption des chocs du carton ondulé. Une boîte à flûte B à paroi simple peut résister à une chute de 30 pouces sans compromettre le contenu lorsqu'elle est correctement emballée. Cadeaux e-commerce : Les coffrets cadeaux en carton ondulé éliminent le besoin d'une boîte d'expédition secondaire, réduisant ainsi les coûts d'emballage jusqu'à 30 % et réduisant les déchets de matériaux d'emballage. Coffrets cadeaux entreprise : Les grands paniers, les kits multi-articles et les ensembles de produits de marque pèsent généralement entre 3 et 15 livres. Le carton ondulé gère cette catégorie de poids de manière fiable. Commandes groupées saisonnières : Le carton ondulé est expédié à plat (démonté), réduisant considérablement l'espace de stockage par rapport aux boîtes d'installation rigides. Une palette de coffrets cadeaux en carton ondulé emballés à plat occupe environ 10 à 15 % de l'espace dont auraient besoin des boîtes rigides pré-assemblées. Quand d’autres matériaux peuvent être préférables Articles ultra-légers comme les bijoux : Un rigid setup box or folding carton is typically more appropriate and cost-effective for small, light products. Très faibles quantités (moins de 50 unités) : Les coûts d'installation pour l'impression personnalisée sur carton ondulé peuvent ne pas justifier le tirage. Des boîtes de stock ou du carton ondulé ordinaire avec du ruban et du papier de soie peuvent obtenir un résultat comparable. Vente au détail de luxe extrême en magasin : Pour les environnements de vente au détail très haut de gamme, une boîte rigide à fermeture magnétique communique toujours plus immédiatement le luxe au point de vente, même si elle est plus lourde et plus coûteuse. Profil de durabilité des coffrets cadeaux en carton ondulé La durabilité est de plus en plus un facteur d’achat dans les décisions en matière d’emballage cadeau. Le carton ondulé a un profil environnemental véritablement fort par rapport à de nombreuses alternatives, même s'il n'est pas sans nuances. Contenu recyclé : La plupart du carton ondulé est composé de 70 à 100 % de fibres recyclées. Aux États-Unis, le taux de recyclage du carton ondulé dépasse régulièrement les 90 %, ce qui en fait l'un des matériaux d'emballage les plus recyclés en volume. Recyclabilité sélective : Contrairement à de nombreux coffrets cadeaux rigides avec des feuilles laminées, du tissu contrecollé ou des matériaux mixtes, le carton ondulé uni et même litho-laminé est accepté dans la plupart des programmes de recyclage municipaux. Compostabilité : Le carton ondulé non couché est compostable dans les systèmes de compostage industriels et domestiques, offrant une option de fin de vie au-delà du recyclage. Mise en garde — revêtements et stratifiés : Le stratifié doux au toucher et certaines finitions en aluminium peuvent réduire la recyclabilité. Les revêtements à base d'eau et les revêtements UV sont généralement préférables du point de vue du recyclage. Pour les entreprises et les particuliers qui souhaitent communiquer leur responsabilité environnementale à travers leurs emballages, coffret cadeau en carton ondulées with water-based inks and soy-based coatings are the most defensible choice – à la fois sur le plan pratique et sur le plan de la réputation. Dimensionnement, inserts et détails de présentation Un corrugated gift box is only as good as its interior presentation. Getting the sizing and internal configuration right is what separates a forgettable package from one that creates a genuine unboxing experience. Directives de dimensionnement Un common mistake is over-sizing the box "to be safe." Excess void space requires more fill material, increases shipping costs (due to dimensional weight pricing), and undermines the gift's perceived value. The ideal corrugated gift box should have pas plus de 1 à 2 pouces d’espace libre de chaque côté lorsque le produit et tout insert sont placés à l'intérieur. Types d'inserts qui fonctionnent bien avec le carton ondulé Cloisons ondulées : Les séparateurs en carton ondulé découpés maintiennent plusieurs articles en place sans adhésifs et sont facilement recyclés avec la boîte extérieure. Commun dans les coffrets cadeaux de vins, de spiritueux et multi-produits. Inserts en pâte moulée : Barquettes écologiques fabriquées à partir de pâte à papier recyclée. Ils accueillent de manière fiable des objets fragiles comme des bouteilles, des bocaux ou des appareils électroniques. Un insert en pâte moulée pour une bouteille de vin standard ajoute généralement entre 0,40 et 1,20 USD par unité en volume. Inserts en mousse : La mousse EVA ou polyéthylène offre une protection maximale aux objets très fragiles. Notez que les inserts en mousse ne sont pas recyclables avec la boîte et doivent être évités lorsque la durabilité est une priorité. Papier de soie et bourre déchiquetée : Undds softness and visual texture. Recycled kraft tissue or shredded kraft paper aligns with the sustainability positioning of corrugated. Considérations relatives aux coûts et minimums de commande La planification budgétaire pour les coffrets cadeaux en carton ondulé implique de comprendre à la fois l’économie unitaire et les coûts d’installation. Les chiffres ci-dessous représentent des références générales du marché ; les prix réels varient selon la région, le fournisseur et les spécifications. Volume de commande Coût unitaire typique (naturel/stock) Coût unitaire typique (impression personnalisée) Remarques 50 à 100 unités 1,20 $ à 3,00 $ 4,00 $ à 9,00 $ Impression numérique ; pas de frais de matrice 500 unités 0,70 $ à 1,80 $ 1,80 $ à 4,50 $ Flexo ou litho-lam viable 2 000 à 5 000 unités 0,40 $ à 1,00 $ 0,90 $ à 2,50 $ Meilleure gamme de coût par unité 10 000 unités 0,20 $ à 0,60 $ 0,55 $ à 1,50 $ Des économies d’échelle pleinement réalisées Unpproximate corrugated gift box unit costs by order volume (USD, medium-size box ~12"×9"×4") Les coûts d'installation - y compris les outils de découpe (300 à 800 dollars) et les frais de plaque pour l'impression flexographique (200 à 500 dollars par couleur) - sont des dépenses ponctuelles qui sont amorties sur les tirages plus importants. Pour les coffrets cadeaux en carton ondulé personnalisés, le seuil de rentabilité par rapport aux coffrets rigides haut de gamme se situe généralement autour de 300 à 500 unités. , après quoi le carton ondulé devient nettement plus économique. Questions clés à répondre avant de commander Avant de soumettre une fiche technique à un fournisseur, répondre aux questions suivantes évitera des révisions coûteuses et des retards : Quel est le poids total du contenu ? Cela détermine si une flûte à simple paroi, à double paroi ou un type de flûte spécifique est nécessaire. La boîte sera-t-elle expédiée sans expéditeur externe ? Si oui, spécifiez une résistance à l'éclatement ou un test d'écrasement des bords (ECT) adapté aux exigences du transporteur (FedEx/UPS exigent généralement un minimum d'ECT 32). Quelle est la dimension intérieure ou extérieure ? De nombreux fournisseurs citent des dimensions internes (ID) ; d'autres citent externe. Clarifiez ce qui est spécifié, surtout si la boîte doit tenir dans un espace spécifique. Combien de couleurs dans le design et les correspondances Pantone sont-elles requises ? Les encres assorties à Pantone augmentent les coûts mais garantissent la cohérence des couleurs de la marque d'un bout à l'autre des tirages. Quelle méthode de fermeture est nécessaire ? Rabat repliable, languette de verrouillage, bande de fermeture magnétique ou ruban adhésif/colle scellé ? Chacun affecte le temps d’assemblage et l’expérience utilisateur. Unre there moisture or humidity concerns? Pour les coffrets cadeaux alimentaires ou les articles stockés dans des environnements humides, des revêtements résistants à l'humidité ou du carton ondulé traité à la cire sont disponibles.

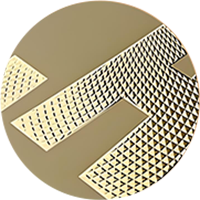

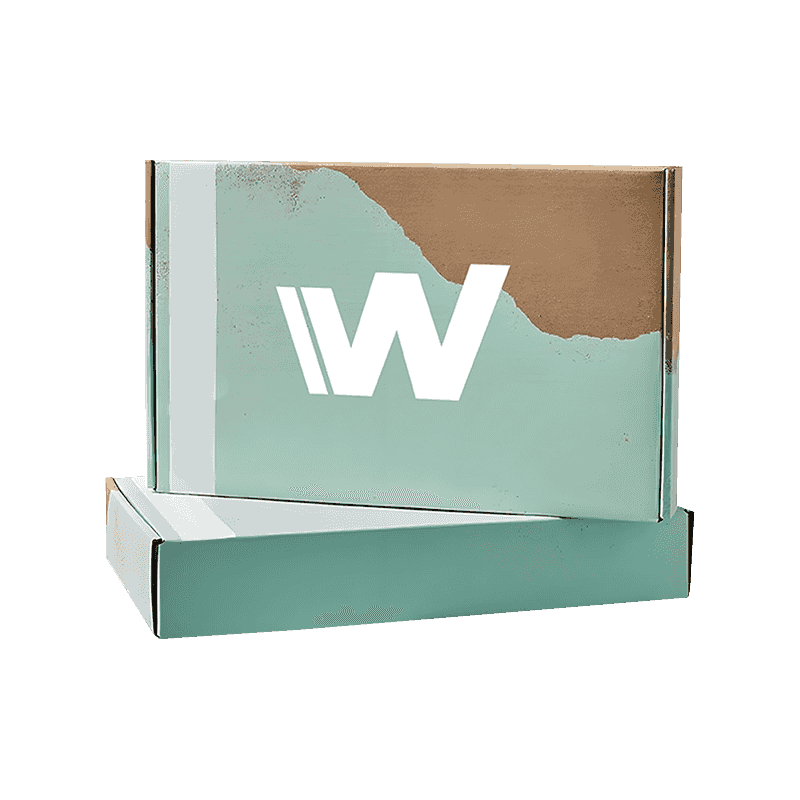

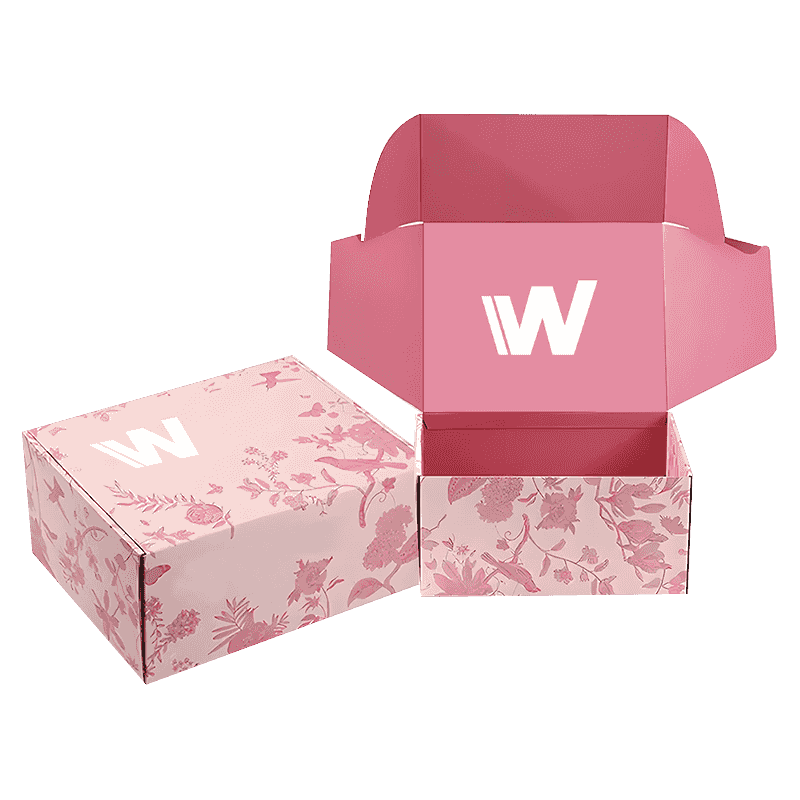

Le bord est clair et beau, et le sélectionné Le papier ondulé a une forte résistance à la compression

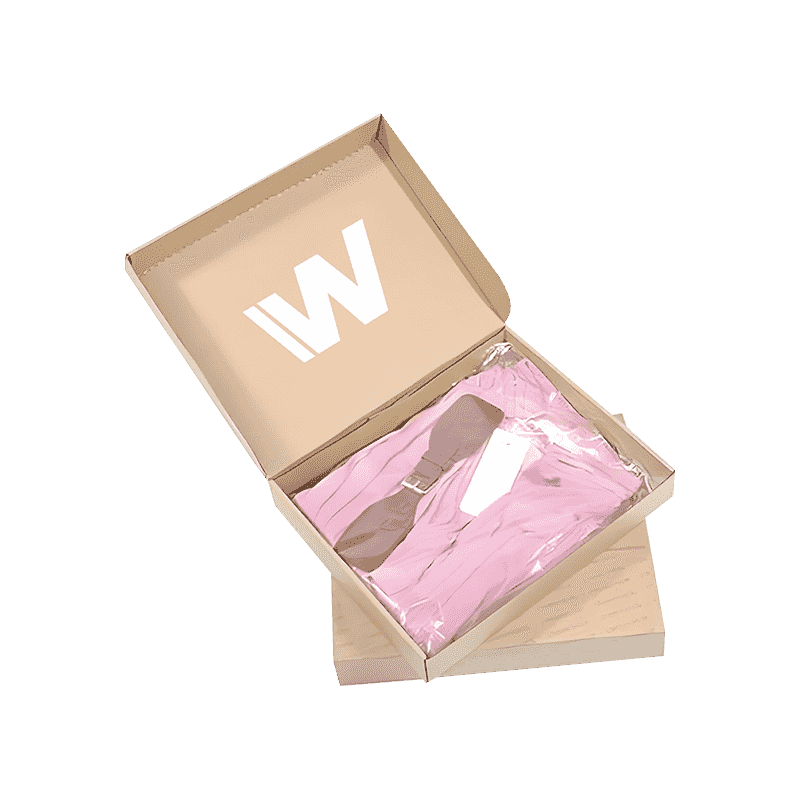

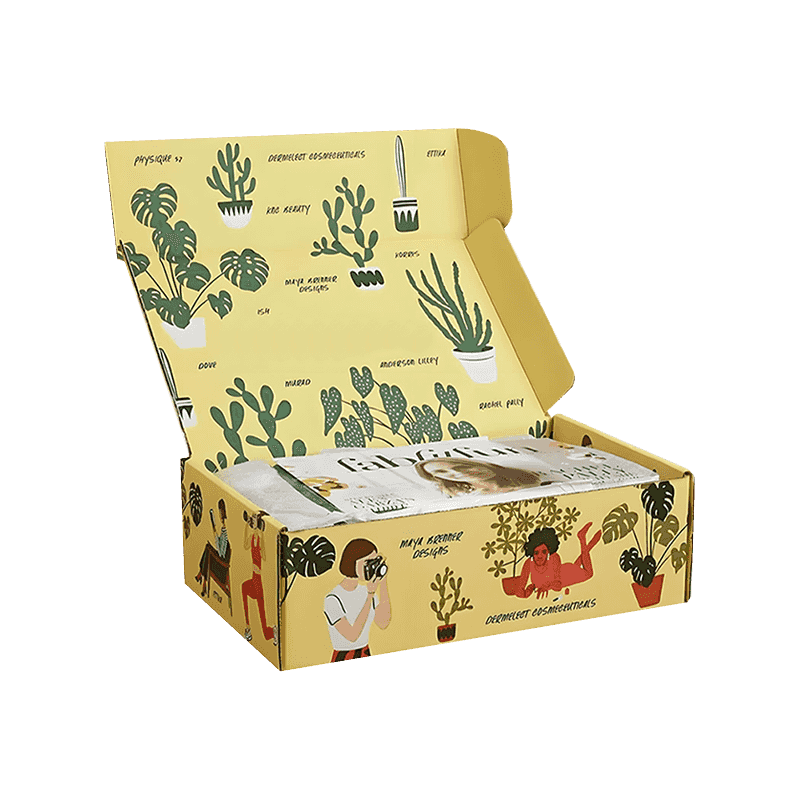

Le bord est clair et beau, et le sélectionné Le papier ondulé a une forte résistance à la compression L'intérieur du carton est collé, l'apparence est soignée et la coupe des articles dans la boîte est soignée sans les endommager.

L'intérieur du carton est collé, l'apparence est soignée et la coupe des articles dans la boîte est soignée sans les endommager. Structure soignée et belle et renforcée, pas facile à blesser vos mains, un emballage de confiance et sûr

Structure soignée et belle et renforcée, pas facile à blesser vos mains, un emballage de confiance et sûr Processus de production standard, la boîte est scellée à un angle droit de 90 °, ce qui est plus résistant à la pression!

Processus de production standard, la boîte est scellée à un angle droit de 90 °, ce qui est plus résistant à la pression!

English

English  русский

русский  Français

Français  Español

Español  عربى

عربى